前言

塑料軟包裝的復合質量問題,由于涉及因素比較多,且有不少不可控因素,因此處理起來有一定難度。采用合適的方式和方法,結合扎實的專業知識,對迅速分析和處理各種復合質量問題有很大的幫助。

一、處理塑料軟包裝復合質量問題需要分析方法和處理流程

塑料軟包裝復合工序涉及印刷材料、印刷油墨、復合材料、膠粘劑、復合設備、復合工藝和環境等因素,其中每種因素又有很多種類,各種因素不同地搭配,形成不同的結果,所有因素搭配起來,就形成一種錯綜復雜的關系。隨著科技的發展和越來越大的成本壓力,這些關系會更加復雜,不斷涌現出新的復合質量問題。再加上有些復合質量問題不能在線發現,很容易造成大批量的損失和報廢。

如何迅速地在錯綜復雜的關系中準確找到產生復合質量問題的原因,特別是一些新出現的復合質量問題的原因,用最短的時間解決問題,把損失降低到最低,顯得尤為重要。如果象無頭蒼蠅一樣,四處亂飛,很難解決復合質量問題;只有掌握系統的復合質量問題分析方法和處理流程,才能用最快的速度找到復合質量問題的原因和改進或解決問題的方法。

?

- 質量問題常規分析方法

筆者根據十幾年的工作經驗,結合塑料軟包裝復合質量問題的實際特點,認為處理復合質量問題有兩點特別關鍵:第一,解決思維問題――細節決定成敗,思路決定出路;第二,掌握一些實際有效的工具和方法。下面根據這兩方面進行闡述:

??? 1、解決思維問題

首先需要突破思維定勢:思維定勢可能有經驗性、合理性,但也往往具有強大的慣性和自我封閉性,所以其影響有優有劣,有利有弊,如何去平衡,尤其需要充分利用自身優勢,但同時又能不深陷其中。

其次是要了解一定的思維方法:a、辯證思維:聯系的觀點、發展的觀點、質與量互變的觀點、必然性和偶然性的辯證關系、現象與本質的辯證關系、原因與結果的辯證關系;b、矛盾思維:問題的同一性和斗爭性、問題的普遍性和特殊性、主要問題和次要問題、問題的主要方面和次要方面、內因和外因;c、系統思維:整體性、有序性、開放性、動態性

第三是觀察問題和解決問題的思維,要求:a、體察入微、知識儲備、找準切入點、多角度觀察;b、敢于懷疑,不迷信,從正反角度考慮問題;c、善于提出問題、說干就干、永不滿足、努力尋找新方法;d、凡事應變早準備,看準目標拼到底。

?? ?2、處理質量問題的工具和方法

A、輸入輸出法:查出人們平常容易忽略的偏差,查出原設計(輸入)尚未實現或難以實現的指標,查出輸入或輸出存在的提升空間,查出過程的潛力,查出薄弱環節,從而解決問題或加以改善;

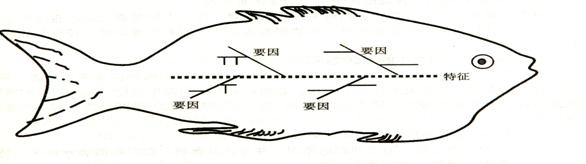

B、因果分析方法:因果圖,又稱特性因素圖、魚刺圖,是常用的尋找質量問題產生原因的方法;常用的格式是人、機、料、法、環;

C、簡易入手:從簡易入手是一種重要的策略,這樣才能夠爭取時間,提高效率,降低改進成本和少走彎路,才能避免把問題搞得很復雜,從而最后難以收場;

???

????

D、轉換視角:事物具有多面性。從不同的方位和角度觀察事物,就會形成不同的印象、不同的認知。轉換視角,就是從新的角度觀察事物,用新的思維方式思考和認識事物。

E、群策群力:就是大家一起出主意,一起出力量。群體合作方式正在受到普遍重視,它的優越性體現在:a、群體合作的力量較強大;b、通過群體活動可以培養造就優秀隊伍,始終保持領先地位;c、多工序及多工種的交流合作,可以拓寬思路,獲得意想不到的方案;d、不同工序或不同廠家之間的交流合作會互有啟迪,從而容易發現新的領域及滲透的機會;e、交流與合作會改進參與者的思維方式。

?

F、處理復合質量問題流程:

a、PDCA——計劃、實施、檢查、行動(PLAN/DO/CHECK/ACTION)

b、DMAIC——定義、評估、分析、改進、控制(I、定義階段:分清問題、目標和流程;II、評估階段:提出基線方案并精簡問題;III、分析階段:使自己成為流程的偵探;IV、改進階段:提出、選擇并實施解決方案;V、控制)

備注:我們不采用6б管理體系,但我們可以采用它的流程方法。

三、復合質量問題處理過程重點注意事項

1、質量問題確認和原因調查:

質量問題的現象描述和調查:

A、確定質量問題的現象;

B、確定質量問題的生產工藝和相關檢測數據,并保存相關記錄;

???? C、封存樣品。

???? 2、質量問題的分析方法小技巧:

???? A、對質量問題進行分層分級;

??? ?B、對質量問題進行4M1E(人員、機器、原材料、方法、環境)分析(魚刺圖);

???? C、必要時,請相關供應商協助進行分析;

???? D、涉及面很廣時,采用集體討論的方式,對質量問題進行分析。

3、改善措施的制定和執行:

???? A、根據4M1E(包括分層分級)分析的原因,制定相應改善方法;

B、制定質量問題改善方案和執行人;

???? C、作出書面記錄,通知到相關人員,并保存相關記錄;

???? D、跟蹤質量問題改善的進度并確認。

4、質量問題的總結:

???? A、質量問題處理完畢,要總結處理過程的得與失;

???? B、保存處理過程的相關文檔。

五、實例

下面介紹出現復合白點的質量問題時,如何采用4M1E方法來分析原因并提出改善措施:

1、分析復合白點可能產生的原因

(1)、基材:

A、印刷半成品殘留溶劑超標;??? B、印刷油墨不良;

C、印刷半成品上墨不良;??????? D、原材料表面不良;

E、原材料電暈處理不良;???????? F、材料晶點太多或太大。

(2)、膠水:

A、膠水流平性不良或與基材配合不良;??? B、配比不良;

C、膠水有變質情況;??????????????????? D、上膠量不足;

E、膠水揮發溶劑性能不佳;?????????????F、溶劑純度不足

(3)、網輥和刮刀:

A、網輥磨損嚴重;????????????????????? B、網輥堵塞;

C、刮刀壓力和角度設置不良;

(4)、工藝參數:

A、生產速度太快,殘留溶劑超標;

B、烘箱和復合鋼輥溫度設置不合理;

(5)、其他方面:

A、車間空氣中太多灰塵;?????????????? B、機器導輥不清潔;

C、上膠或復合壓輥不良或有雜物;?????? D、烘箱內灰塵較多;

E、烘箱排風口堵塞。?????????????????? F、濕度太大。

2、提出改進措施

(1)、基材的改進措施:

A、溶劑超標,重新在機臺烘幾遍,直到溶劑不超標;

B、印刷半成品的上墨不良,增加上膠量,降低生產速度;

C、更換印刷油墨或膠水;

D、更換材料。

(2)、膠水的改進措施:

A、更換適當的膠水;??????????????????? B、調整配比;

C、增加上膠量;??????????????????????? D、更換溶劑。

(3)、網輥的改進措施:

A、重制網輥;????????????????????????? B、徹底清潔網輥;

C、調整刮刀角度和壓力;

(4)、工藝參數的改進措施:

A、適當降低生產速度;?????????????????? B、調整烘箱溫度到適當;

C、調整復合鋼輥溫度到65—80℃。

(5)、其他方面的改進措施:

A、定時清洗地板和周圍環境,減少空氣中的灰塵;

B、清潔機器導輥和烘箱;

C、檢查上膠壓輥和復合壓輥,清潔或更換;???

D、清潔排風口;

E、適當調整張力和壓力控制,盡可能使原材料走料平整。

六、結束語

??? 在遇到比較嚴重的復合質量問題時,首先要確認準確無誤的生產條件和流程,和實際不良樣品的狀態,進行充分地分析和驗證,盡可能不要拍腦袋定原因。這樣可減少一些不必要的損失,以避免耽誤太多時間。